Krótki kurs produkcji woblerów - cz. II

Data: 22-12-2006 o godz. 12:50:00

Temat: Zrób to sam

Mamy już szablony przyszłych „killerów”, pora zabrać się do roboty - całkiem przyjemnej zresztą.

Od czego więc zacząć?

Na początku była deska...

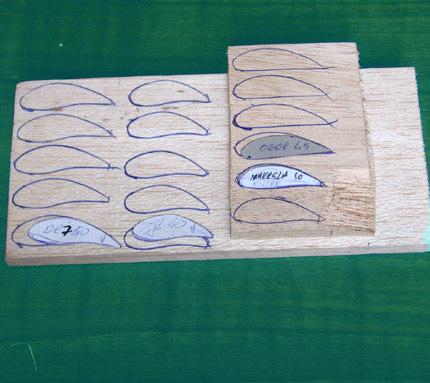

Kiedy mam już gotowe szablony, odrysowuję je na desce. Należy pamiętać o zachowaniu odstępu pomiędzy kolejnymi korpusami, ok. 5 mm wystarczy.

Różnica przy wykonywaniu woblerów z patyków lipowych jest taka, że trudniej odrysować kształt woblera na patyku (chyba, że mamy deski). Dlatego lipy używam jak chcę pofantazjować, albo gdy strugam żuki, raki czy inne stworki.

Fot. 5. Szablony odrysowane!

Teraz przyda się nożyk do tapet i brzeszczot (lub piłka, jeśli ktoś ma). Dlaczego nożyk do tapet, a nie inny nóż? Jestem leniwy i nie chcę tracić czasu na ostrzenie noża. Wystarczy odłamać przytępiony kawałek i dłubiemy dalej! W poprzek słojów drewno tniemy piłką, wzdłuż wystarczy nożyk.

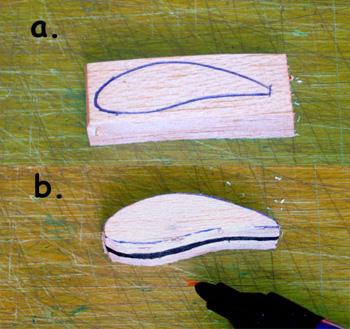

Fot. 6. Kolejne etapy strugania profilu balsy.

Gdy deska jest już pocięta na kostki (fot. 6.a) z odrysowanym profilem, nożykiem odcinam wszystko, co na zewnątrz profilu woblera. Lepiej zbierać kilka razy cienkie warstwy niż przedobrzyć i zrobić z woblera zapałkę. Na brzuchu tego, co się ostało z klocka, rysuję przebiegającą w osi woblera linię (fot. 6.b). Używam do tego grubego markera. Linia przyda się przy dalszym struganiu, no i przy nacinaniu rowka na stelaż.

Fot. 7. Część dłubania za nami - mała część.

Następnie ścinam w płaszczyźnie pionowej, po lekkim łuku, nadmiar drewna przy głowie i ogonie (fot. 8.a). Dalszy proces strugania korpusu polega na ścinaniu wszystkich krawędzi (fot. 8.b). Zaczynając od największych kantów ścinamy je po kolei, aż uzyskamy prawie doskonały kształt (fot. 8.c). Można to też osiągnąć grubszym papierem ściernym, ale ja wolę nożem. Przy odrobinie wprawy (tak 4-5 lat strugania) jest szybciej i bez duszącego kurzu z balsy czy lipy. Teraz kawałek papieru ściernego (ziarno 120) załatwia sprawę. Mamy już korpus przyszłego woblera.

Fot. 8. Kolejne etapy strugania profilu.

Zaczynamy następny etap produkcji. Oszlifowane korpusy nabijam na haczyk, wykonany ze spinacza biurowego. Tak przygotowane korpusy maluję przez zanurzenie w lakierze nitro. Jedną lub dwoma warstwami (w odstępach godzinnych). Do suszenia woblerów na tym etapie - i późniejszych - warto przygotować sobie jakieś pudło. Uużywam pudła z drukarki (fot. 9), ale dobre będzie każde inne o długości 50, 60 cm, szerokości koło 30 cm i podobnej wysokości. Ważne, żeby miało sztywne ścianki. Przez długość pudła przeciągnąłem sznurki, na których wieszam woblery. Mieści się w nim swobodnie około 40 woblerów. Po latach używania dno ma już grubość koło 1 cm, a całe pudło niezłą wagę od kapiącego lakieru.

Fot. 9. Moja suszarnia.

Po wyschnięciu lakieru (doba na odpoczynek albo struganie następnej partii) wykonuję rowek na stelaż. Nożykiem, ustawionym pod kątem około 45º do płaszczyzny pionowej woblera, wycinam zaznaczony markerem rowek (fot. 10) Po jego wycięciu za pomocą brzeszczotu nacinam rowek. Warto się postarać, żeby był nacięty symetrycznie. Ta czynność może mieć już wpływ na pracę naszego woblera.

Fot. 10. Wycinanie rowka.

... później drut.

Mam zatem korpus, a właściwie kilkanaście. Nadeszła pora na wykonanie stelaża, czyli kawałka odpowiednio wygiętego drutu. Jak go wykonać pokaże na przykładzie woblera typu deep runner (głęboko chodzącego czyli z oczkiem w sterze). Jest trudniejszy do zrobienia niż wobler klasyczny, ale warto się pomęczyć.

Generalnie odległość oczka od korpusu ma wpływ na głębokość, na jakiej wobler pracuje. W moich woblerach odległość ta wynosi około 5 mm (dla coblerów 4 do 6 cm), do maksymalnie 2/3 długości woblera przy woblerach super głęboko chodzących SDR (dla woblerów o długości od 4 do 6 cm). Kąt nachylenia steru w stosunku do osi wzdłużnej woblera wpływa na jego pracę. Im bliżej osi wzdłużnej woblera, tym drobniejsza jego praca, odchylając oczko (i ster) w dół od osi woba, uzyskamy szersze wychylenia ogonka. Przesadzenie w jedną czy drugą stronę może spowodować, że wobler przestanie pracować albo będzie pracował zbyt mocno lub nawet będzie wyskakiwał z wody. Tutaj znowu warto przyjrzeć się firmowym wyrobom. Do wykonania stelaża w woblerach o długości między 4 a 7 cm, stosuję drut o grubości 0,6 do 0,7 mm. Używam drutu dentystycznego, lekko sprężystego. Jest dosyć drogi, około 50-60 złoty za motek (30-40 metrów w zależności od grubości).

Fot. 11. Narzędzia do potrzebne do wykonania stelaża.

Zaczynam gięcie. Na początek oczko do zaczepiania żyłki. Do jego wykonania używam szczypców z okrągłymi końcówkami (wszystkie narzędzia na fot. 11). Najpierw wyginam drut pod kątem 90º, pozostawiając końcówkę o długości około 3 cm (dla zwykłego woblera, przy SDR-ach odcinek ten musi być proporcjonalnie dłuższy).

Dłuższy kawałek drutu owijam na końcówce szczypiec o kąt ponad 180º, później dłuższą końcówkę zaginam, aby ułożyła się równolegle do krótszej (fot. 12.a).

Teraz należy określić odległość, w jakiej od oczka do mocowania agrafki znajdzie się brzuszne oczko do mocowania kotwiczki. Zbytnie przesunięcie brzusznego oczka do tyłu woblera może spowodować, że będą się nam sczepiać kotwiczki. Dla kotwiczek nr 10 i kółek o średnicy 3 mm bezpieczna odległość między oczkami wynosi około 30 mm. Dla woblera o długości 5 cm (ten ze zdjęcia) odległość pomiędzy oczkiem przednim i brzusznym wynosi około 2,5 cm. W tej odległości zaginam dłuższy odcinek drutu tak, by utworzyć kąt około 60º. Oczywiście nie używam tu kątomierza - wszystko na oko. Ponieważ używany przeze mnie drut jest dosyć sprężysty, żeby nie bawić się w doginanie sprężynujących końcówek, wiąże je nicią przy użyciu narzędzi do kręcenia much (fot. 12.b). Jeśli ktoś nie posiada takiego sprzętu, musi doginać drut albo podkleić lekko odstające końcówki cienką taśmą klejącą. Teraz robię przymiarkę tak zaczętego stelaża w woblerze, aby zachować odległość oczka od głowy woblera oraz kąt, pod jakim ma być wklejony ster. Nie ma gotowej recepty - po prostu trzeba wysilić wyobraźnię. Lepiej, jeśli oczko znajdzie się niżej niż za wysoko, zawsze jednak można później je podgiąć. Wystający z woblera dłuższy odcinek drutu powinien być ustawiony prostopadle do osi podłużnej woblera, jeśli tak jest to chwytam go okrągłymi szczypcami około 2-3 mm od korpusu, wyjmuję i wyginam o kąt 180º.

Fot. 12. Początek...

Następnie szczypcami płaskimi wyginam dłuższą końcówkę pod kątem 90º w kierunku ogona woblera (fot. 12.c). Stelaż prawie gotowy. Wkładam go znowu w korpus woblera, żeby dopasować długość drutu i zagiąć tylne oczko.

W tym celu chwytam okrągłymi szczypcami drut 2-3 mm od końca korpusu i wyginam drut do góry tak, żeby owinąć drut wokół końcówki szczypiec (fot. 13.d). Wyjmuję stelaż i formuję oczko. Po ucięciu drutu, odstającą końcówkę owijam nicią i zakańczam finiszerem. Teraz stelaż jest już gotowy (fot. 13.e, f). Pozostaje tylko uzbroić pozostałe woblery.

Fot. 13. ... i koniec wykonywania stelaża.

Na fotografii 14 przedstawiłem porównanie stelaży do woblerów bardzo głęboko chodzącego SDR, głęboko chodzącego DR i klasycznego. Różnica jest widoczna gołym okiem.

Fot. 14. Porównanie stelaży woblerów: SDR, DR i klasycznego.

Mamy korpus i stelaż - pora to złożyć do kupy...

Kolejnym etapem produkcji woblera jest dociążenie go, wklejenie stelaża i obciążenia. Zatem dociążamy!

Do dociążania woblerów używam blachy ołowianej o grubości 0,7 mm.

Potrzebne są do tego również: linijka, nóż do tapet (ew. nożyczki), szczypce płaskie, dwie kotwiczki z kółkami łącznikowymi i jakiś zbiornik wodny - wystarczy salaterka.

Blachę tnę nożem na paski o szerokości 10, 12 mm. Następnie ucinam kawałki o odpowiedniej długości (fot. 15.1). Jaka długość jest odpowiednia? To zależy od tego, jaki to ma być wobler: pływający, tonący, czy o wyporności zerowej. Zwykle robię woblery pływające lub wolno tonące. Woblery pływające dociążam tak, aby wystawały z wody minimalnie, na jakieś 1-2 mm jedynie woblery SDR robię bardziej wyporne (żeby chętniej wyskakiwały z wody jak przestanę zwijać). Przy dosyć mocnym dociążeniu woblera zdarza się, że po wklejeniu steru i pomalowaniu, wyjdzie z pływającego neutralny albo wolno tonący. Nie przejmuję się tym - najważniejsze, aby dobrze pracował.

Umieszczenie obciążenia bardziej z przodu wpływa na pracę woblera - pracuje on agresywniej (lżejszy ogonek), przesunięcie do tyłu powoduje przytłumienie pracy, za to poprawia właściwości rzutowe woblera. Najczęściej dociążam wobler tak, aby pływał poziomo lub lekko głową do dołu.

Przycięty kawałek blachy ołowianej zginam w pół i zaciskam kombinerkami na stelażu w okolicy brzusznego oczka (fot. 15.2). Tak przygotowany stelaż wciskam lekko w rowek w korpusie, byle nie wypadał i zaczepiam kotwiczki o oczka (fot. 15.3).

Fot. 15. Dociążanie woblera.

Teraz korpus wkładam do wody (fot. 16). Jeśli pływa (lub tonie) tak jak zamierzałem, zabieram się za kolejny, jeśli nie, odcinam nadmiar ołowiu, zaciskam nowy kawałek lub przesuwam ten zaciśnięty, aby uzyskać odpowiednie wyważenie.

Fot. 16. Test pływania.

Jeśli wszystko gra, wyjmuję stelaż z korpusu i odkładam obydwa (stelaż i korpus) na bok do wyschnięcia. I tak po kolei ze wszystkimi. Przy suszeniu warto zachować porządek w ułożonych kompletach (stelaż + korpus), żeby nic nie pomieszać. Dlaczego warto wysuszyć korpusy przed dalszą pracą? Suchą balsę łatwiej „wydłubywać”.

Pracę (a właściwie suszenie) ułatwia mi coś, co trudno mi nazwać. Jest to połowa kartki bloku technicznego, do której przykleiłem „korytka” z tektury. Szerokość korytek to około 1 cm, głębokość jest podobna. Warto zrobić coś takiego, bo przyda się jeszcze podczas oklejania i malowania woblerów (rys. 17).

Fot. 17. Suszenie korpusów po wyważaniu.

Po wysuszeniu można przygotować korpusy do wklejania stelaży. W tym celu wciskam delikatnie stelaż w korpus (z wyczuciem, żeby nie rozerwać korpusu) (fot. 18.a). Stelaż wyjmuję i nożem do tapet wycinam z korpusu balsę w miejscu, w którym ma być obciążenie (widać je dosyć wyraźnie, jest odciśnięte w drewnie lub pobrudzone ołowiem) (fot. 18.b). Pomagam sobie w tym małymi nożyczkami, którymi wydłubuję naciętą balsę (fot. 18.c).

Teraz jest też pora na ostatnie korekty stelaża, kąt pod jakim ustawione jest oczko steru i inne (fot. 18.d).

Fot. 18. Przygotowanie korpusów do wklejenia stelaża.

Po dopasowaniu stelaży do wszystkich korpusów zabieram się za wklejanie. Do wklejania używam kleju dwuskładnikowego Distal. Narzędzia potrzebne przy wklejaniu to: osadzona w uchwycie igła i łopatka metalowa (do kupienia w sklepach ze sprzętem laboratoryjnym albo dentystycznym) (fot. 19).

Fot. 19. Narzędzia i materiały używane do wklejania stelaża.

Na początek rozrabiam klej i za pomocą igły nanoszę go przy ogonie i w miejscu wyjścia z woblera oczka do mocowania przynęty (fot. 20).

Kleję tak wszystkie woblery i zostawiam je na kilkanaście minut. W tym czasie klej wpłynie w szpary między stelaż a materiał korpusu.

Fot. 20. Wklejanie wstępne.

Teraz pozostaje zaszpachlować rowek. Ponieważ klej jest dosyć rzadki, mieszam go z proszkiem z balsy albo lipy (zbieram opiłki drewna powstałe przy cięciu desek i patyków) w proporcji około 1:1. Teraz za pomocą łopatki wypełniam rowek klejem (fot. 21).

Fot. 21. Szpachlowanie.

Rozmieszaną porcję kleju należy zużyć w ciągu godziny - później twardnieje. Przy tej operacji przydadzą się znów „korytka” (fot. 22). Woblery układam do wyschnięcia rowkiem do góry.

Fot. 22. Suszenie korpusów.

Po około godzinie, dwóch warto wygładzić klej. Najlepiej zrobić to palcem zamoczonym w wodzie z mydlinami. Odpadnie później szlifowanie zaszpachlowanej powierzchni. Palcem jest szybciej, wygodniej i nie kurzy się.

Jeśli jest taka konieczność uzupełniam klej tam, gdzie powstały ubytki.

Do dalszej pracy można się zabrać po kilkunastu godzinach. Ten czas potrzebny na utwardzenie kleju.

Co dalej?

Wkrótce napiszę...

c. d. n.

Prusak

|

|